Che si tratti di banchi di prova per motori e trasmissioni, monitoraggio di sistemi idraulici, controlli di tenuta o calibrazioni di strumenti medici, gli utenti devono poter fare affidamento sulla precisione della tecnica di misurazione della pressione.

Una tecnica di misurazione della pressione affidabile, ha bisogno di una forte tecnologia di base. Sebbene esistano diversi tipi di trasmettitori di pressione, per le applicazioni Test & Measurement la prima scelta spesso ricade sugli strumenti di misura con tecnologia a semiconduttori piezoresistivi. La ragione è semplice: a differenza dei sensori a film spesso (materiale di base in ceramica) o dei sensori a film sottile (materiale di base in metallo), i sensori di pressione piezoresistivi che si basano sugli estensimetri a semiconduttore sono caratterizzati da una sensibilità che non ha concorrenti, grazie alla quale è possibile misurare pressioni nel campo dei millibar. Con un’eccellente accuratezza fino allo 0,05 percento dell’intervallo, i sensori di pressione piezoresistivi dispongono esattamente di ogni caratteristica importante per le attività di calibrazione in campo medico o per i compiti difficili nello sviluppo dei motori.

Stabilità a lungo termine anche in caso di sovraccarico

Soprattutto quando si testano le nuove tecnologie, gli utenti non possono sapere in anticipo a quali pressioni saranno sottoposti i sensori. Durante la misura della pressione nelle pompe per liquidi o nei sistemi idraulici possono verificarsi dei picchi di pressione che superano di gran lunga il campo di misura desiderato. Se, in questo caso, gli utenti hanno comprato sensori di pressione che non sono opportunamente dimensionati, tali strumenti di misura possono mandare in fumo i cicli di sviluppo pianificati, con tutto ciò che ne consegue.

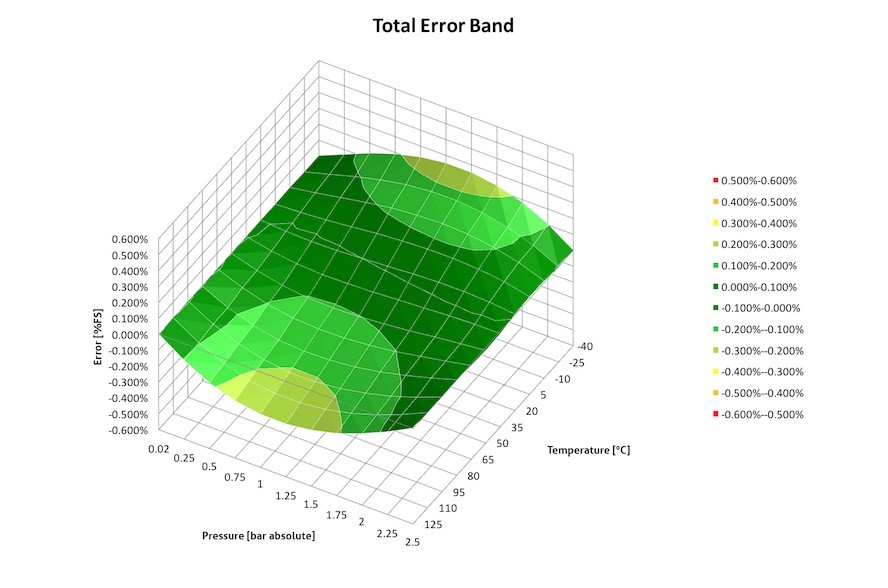

Oltre all’alta precisione, l’ottimizzazione della durata di vita degli strumenti di misura è un ulteriore fattore che richiede una forte tecnologia di base nelle applicazioni Test & Measurement. Questo richiede da parte del produttore un esame approfondito dei materiali di base e una qualifica scrupolosa dei prodotti. La sensibilità alla temperatura, ad esempio, è un punto debole dei trasmettitori di pressione piezoresistivi, che, tuttavia, può essere compensata con diversi accorgimenti in modo tale da non risultare più rilevante nella pratica (qui puoi trovare maggiori informazioni).

Errore totale – massima precisione per l’intero intervallo di temperatura

Altri due importanti provvedimenti dal lato del produttore – implementati come standard alla STS – contribuiscono a ottimizzare la durata di vita dei trasmettitori di pressione. Per i trasmettitori di pressione piezoresistivi, ad esempio, c’è ancora molta instabilità soprattutto nel primo anno. Con un trattamento termico è possibile stabilizzarli. Gli errori che sono comuni nel primo “anno di vita” di un sensore vengono così eliminati. Inoltre, per i trasmettitori di pressione della STS è diventato standard sopportare almeno tre volte il proprio campo di misura come pressione di sovraccarico senza subire danni. Qui è possibile trovare maggiori informazioni sull’ottimizzazione di vita dei trasmettitori di pressione.

Test & Measurement: la precisione è individuale

Quando è preciso un trasmettitore di pressione? Chiaramente quando soddisfa i requisiti dell’applicazione in questione nel modo più esatto possibile. Questo significa che più uno strumento di misura riesce a essere adattato a un’applicazione in modo individuale, più è in grado di fornire misure accurate.

Rispondere ai requisiti specifici dell’applicazione è importante soprattutto nelle applicazioni Test & Measurement. Naturalmente anche qui conta l’accuratezza. Con un errore dello 0,05% dell’intervallo, infatti, un sensore di pressione ottimizzato per un campo di misura che va da 1 a 5 bar è più accurato di un dispositivo con un campo di misura che va da 1 a 50 bar. Spesso però anche l’integrazione dello strumento di misura svolge un grande ruolo. Nello sviluppo di nuovi motori, per esempio, sui banchi di prova vengono oggi installati così tanti sensori che le possibilità di collegamento sono tanto importanti quanto le dimensioni dello strumento stesso.

Nello sviluppare i propri strumenti di misura la STS lavora fondamentalmente sempre secondo il principio di costruzione modulare. In questo modo tutti i prodotti possono essere forniti con qualsiasi collegamento di processo desiderato. È disponibile anche un’ampia scelta di materiali per evitare incompatibilità con le sostanze. Di volta in volta i campi di misura della pressione vengono ottimizzati in modo individuale in base ai requisiti. Tutte queste individualizzazioni dei dispositivi sono realizzate in breve tempo. Si tratta di un criterio importante nei compiti di Test & Measurement, poiché soprattutto quando si testa una nuova tecnologia possono esserci delle misure non previste. Per evitare lunghi periodi di inattività e inutili perdite di denaro, mettere a disposizione una soluzione che rispecchi le specifiche è un aspetto importante.