Mentre lentamente si avanza verso un mondo a “emissioni zero”, gli ingegneri del settore dei trasporti sono sotto pressione nel trovare idee creative per mantenere alta la fiducia degli automobilisti nei confronti delle tecnologie in evoluzione.

Prendiamo ad esempio il sistema frenante idraulico: l’attuale sistema idraulico è un puro capolavoro di ingegneria. Ogni volta che chi guida preme il pedale del freno dà per scontato cose che hanno richiesto decenni di sviluppo e perfezionamento. Se il sistema che fa frenare il veicolo è di per sé una complessa prodezza di ingegneria, l’input del conducente sul pedale servoassistito non è da meno.

Se esaminiamo la forza che il conducente esercita sul pedale e la confrontiamo con il rallentamento del veicolo, vediamo che questa relazione non è lineare. Grazie all’assistenza del servofreno la prima parte della curva è più ripida, in modo che il conducente abbia una diretta correlazione tra la forza sul pedale e la frenata. Ad un certo punto, però, il cosiddetto “knee-point”, l’assistenza si riduce, riducendo così l’efficienza di frenata, per impedire che il conducente blocchi inavvertitamente le ruote.

Sebbene i produttori di freni siano diventati esperti nell’ottimizzare questi sistemi, la linea di demarcazione tra un ottimo sistema frenante e uno che, in condizioni estreme, può diventare pericoloso è molto sottile. Un automobilista esperto lo nota spesso durante una frenata di emergenza: inizialmente il veicolo rallenta come previsto per poi “esaurire i freni” un attimo prima dell’incidente. Di solito questo comportamento viene attribuito ad una forte diminuzione della servo assistenza che porta il conducente ad esercitare una pressione eccessiva e non prevista in una fase critica dell’operazione.

Se è vero che questo rappresenta il peggiore dei casi, è altrettanto vero che anche in condizioni normali di guida un sistema frenante al limite della linea di demarcazione può produrre un’esperienza di guida insoddisfacente. Solitamente gli utenti lamentano una mancanza di risposta, fenomeno conosciuto nel campo come “pedale di legno”,ovvero quando manca corrispondenza tra la forza applicata sul pedale e la frenata prevista. In questi casi il conducente si sente scollegato dal veicolo.

Nonostante ciò, dopo aver raffinato il sistema per decenni, l’industria si trova ora costretta a riconsiderare tutto quello che ha imparato: i veicoli elettrici stanno ridefinendo i sistemi di controllo.

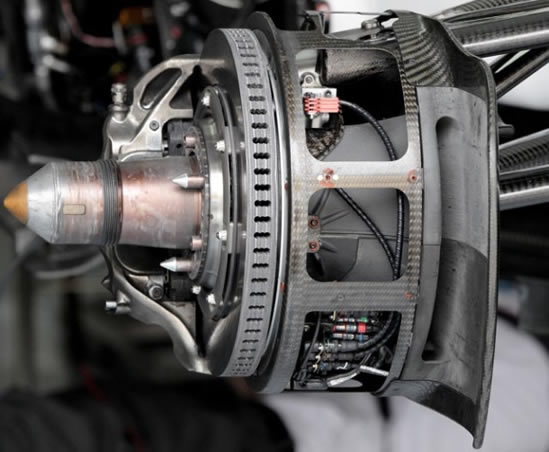

Sistema brake by wire di una macchina da corsa della Formula Uno

Fonte dell’immagine: http://www.formula1-dictionary.net

La rivoluzione del sistema frenante per i veicoli elettrici

Mentre l’elettrificazione prende piede e i motori a combustione interna tradizionali vengono progressivamente eliminati, i componenti meccanici come il servofreno a depressione non hanno più una fonte di alimentazione pronta. Questo significa che bisogna progettare pompe e motori azionati elettronicamente per far funzionare i sistemi di controllo.

Inoltre, per integrare i sistemi di guida automatica, i controlli stanno rapidamente passando all’architettura elettrica/elettronica (E/E), controlli spesso chiamati genericamente “x-by-wire”.

Tuttavia, affinché un sistema brake by wire funzioni in modo sicuro ed efficace, è necessario conservare così com’è l’integrità dell’interfaccia uomo-macchina (IUM). E per farlo gli ingegneri hanno bisogno di mappare due tipi di forze (in questo caso misurate in forza/area o pressione): la forza applicata sul pedale dal conducente e la pressione che ne deriva sui pistoni della pinza/cilindri delle ruote nel sistema idro-meccanico “tradizionale”.

Solo i sensori di pressione di alta qualità vanno bene

L’attendibilità di questi dati è fondamentale per lo sviluppo efficace del sistema E/E, per cui solo i sensori di pressione di alta qualità, capaci di fornire misurazioni accurate e ripetibili, possono essere usati.

Questi sensori non solo devono essere in grado di raccogliere dati estremamente accurati, ma devono anche farlo in un ambiente in cui le sostanze chimiche aggressive, il calore, le vibrazioni e gli spazi limitati non sempre favoriscono l’uso di attrezzature di misurazione che sono state calibrate con cura.

Per questo motivo, i team di sviluppo si affidano ad una manciata di fornitori di sensori di pressione di qualità che forniscono loro dispositivi di misurazione su cui poter contare.

Tutto ruoto attorno alla sensazione di frenata

Armati di pressioni di ingresso e di uscita, gli ingegneri devono ora provare a replicare non tanto le prestazioni di arresto completo, ma piuttosto la sensazione che dà un sistema tradizionale. Utilizzando i sensori di velocità delle ruote è relativamente facile massimizzare il rallentamento del veicolo, ma non è altrettanto facile replicare la sensazione che prova il conducente quando effettua un controllo leggero dei freni a basse velocità.

Questo è il caso in cui i dati in condizioni reali valgono oro: il rapporto tra la forza esercitata sul pedale e la pressione del sistema deve essere replicato da una centralina elettrica che gestisce la misura in cui i freni vengono azionati. Di per sé si tratta di un compito mastodontico, poiché gli automobilisti azionano i freni in misura diversa in base alle condizioni stradali e del traffico e alle preferenze personali. Un automobilista che va di fretta, ad esempio, aspetta a frenare all’ultimo momento e deve quindi farlo in modo brusco, mentre le persone anziane tendono ad avere un comportamento di frenata molto più rilassato.

Il grado di difficoltà nel raccogliere questi feedback degli automobilisti può essere misurato dalle prestazioni del sistema installato sulle macchine da corsa della Formula Uno: dopo tre anni ci sono ancora dei team che non sono in grado di fornire ai loro piloti un sistema brake by wire che dia loro sensazioni sufficienti per compiere manovre di frenata pesanti.

Insomma, mentre sembra che ai sistemi brake by wire serva ancora qualche anno prima di poter essere prodotti in serie su veicoli di massa a basso costo, grazie all’aiuto dei sensori di pressione, gli specialisti dei sistemi frenanti sono già in grado di quantificare in modo accurato quello che serve di preciso.