Nella ricerca del giusto trasmettitore di pressione più adatto entrano in gioco diversi fattori. Mentre alcune applicazioni richiedono un campo di misurazione della pressione particolarmente elevato o un’elevata resistenza alla temperatura, in altri casi è l’accuratezza ad essere decisiva. L’accuratezza, però, non è definita da uno standard. Forniamo qui una panoramica con le varie informazioni.

Anche se la ‘accuratezza’ non ha una normativa che la definisca , può comunque essere verificata dai valori rilevanti richiesti per la misura della precisione, dal momento che questi sono invece definibili da uno standard. Tuttavia, in che modo questi dati siano specificati nelle schede tecniche dei vari produttori è a loro discrezione. Questo rende il confronto tra i vari produttori difficile per gli utilizzatori. E’ fondamentale allora conoscere come questa viene indicata l’accuratezza nelle schede tecniche per poi interpretarla in modo corretto. Perché errori dello 0,5% possono alla fine essere accurati tanto quanto errori dello 0,1% – è tutta una questione di metodo impiegato per stabilire l’accuratezza.

Dati di accuratezza dei trasmettitori di pressione: una panoramica

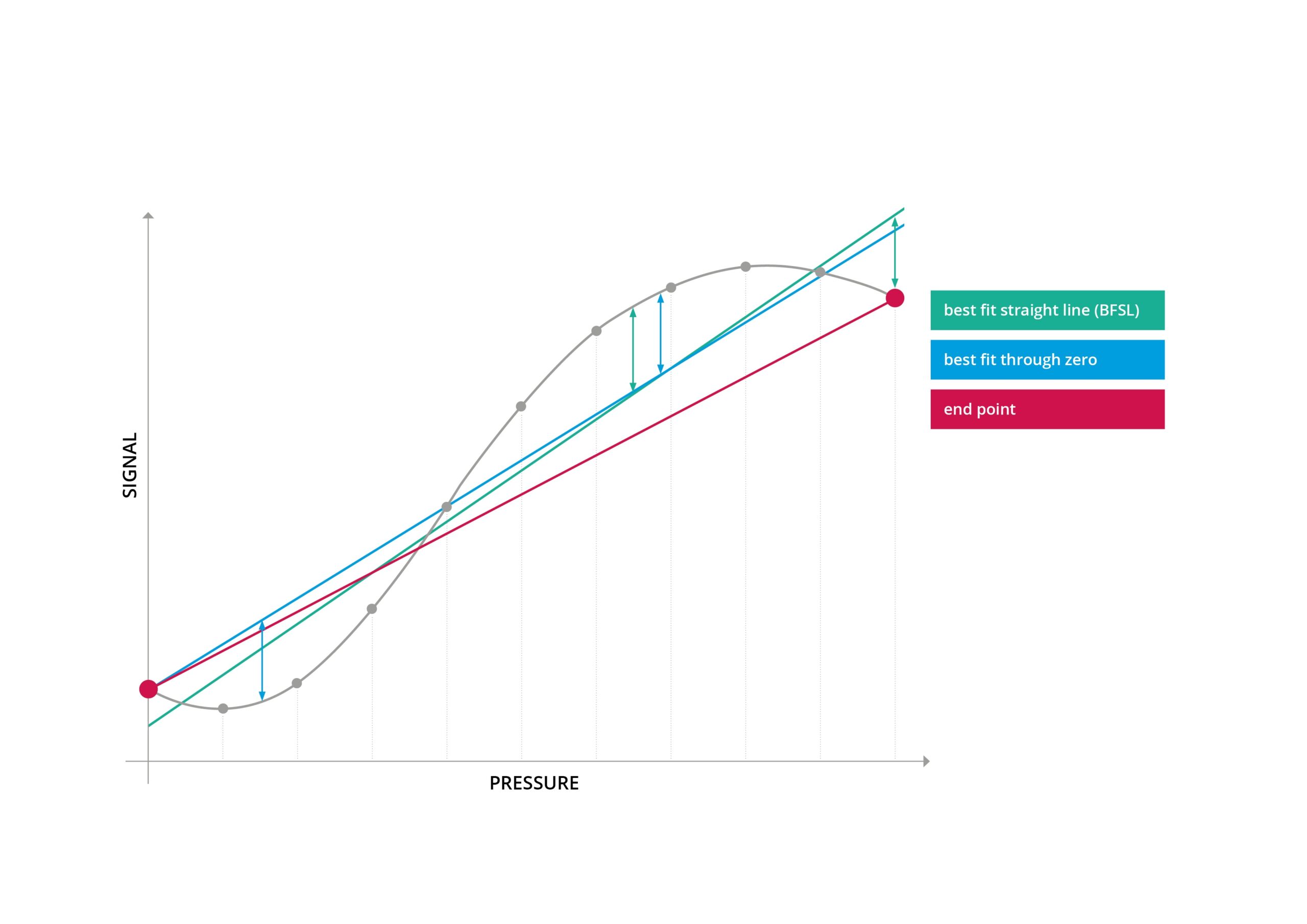

Il dato di accuratezza più utilizzato è la non-linearità. La non-linearità descrive la massima deviazione della curva caratteristica da una linea retta di riferimento. Per ricavare quest’ultima esistono tre metodi: la regolazione del punto limite, la regolazione del valore minimo (BFSL) e la regolazione del punto iniziale. Ogni metodo porta a risultati diversi.

Il metodo più facile da capire è la regolazione del punto limite. Qui la retta di riferimento passa attraverso l’inizio e la fine della curva caratteristica. La regolazione del valore minimo, invece, è il metodo che dà il valore di errore minore. In questo caso la retta di riferimento è impostata in modo che la massima discrepanza positiva e negativa siano uguali.

La regolazione del punto iniziale

Dal punto di vista del risultato, la regolazione del punto inziale si può collocare a metà tra gli altri due metodi. Per sapere quale dei tre metodi viene utilizzato bisogna solitamente chiederlo direttamente al produttore, poiché questa informazione spesso non viene inserita nelle schede tecniche. Per i propri prodotti la STS di norma utilizza l’indicazione della curva caratteristica secondo la regolazione del punto iniziale.

I tre metodi a confronto:

Per gli utilizzatori l’errore di misurazione è tra tutti il dato probabilmente più indicativo circa l’accuratezza di un sensore, dato che si deduce direttamente dalla curva caratteristica e include i fattori rilevanti di errori a temperatura ambiente (la non-linearità, l’isteresi, la non-ripetibilità ecc). Con l’errore di misurazione si descrive la massima deviazione della curva caratteristica reale da quella ideale. Poiché l’errore di misurazione dà un valore maggiore rispetto alla non-linearità, non è un dato che viene inserito così spesso dai produttori nelle schede tecniche.

Un altro dato di accuratezza utilizzato è l’accuratezza tipica. Gli strumenti di misurazione individuali non sono identici tra loro, così i produttori indicano un valore massimo che non viene superato. L’accuratezza tipica indicata, quindi, non riguarda tutti i dispositivi, ma si deve supporre che la distribuzione di questi dispositivi corrisponda al valore 1 Sigma secondo la distribuzione normale di Gauss (dunque circa due terzi). Questo significa anche che una parte dei sensori è più accurata di quanto indicato e un’altra parte è meno accurata (senza tuttavia superare un determinato valore massimo).

Può sembrare un paradosso: i dati di accuratezza possono essere accurati in modo diverso. In pratica un sensore di pressione con errore dello 0,5% secondo la non-linearità massima seguendo la regolazione del punto limite è accurato tanto quanto un sensore con errore dello 0,1% secondo la non-linearità tipica seguendo la regolazione del valore minimo.

Errore di temperatura

I dati di accuratezza di non-linearità, accuratezza tipica e errore di misura si riferiscono al comportamento del sensore di pressione a temperatura di riferimento, che, in genere, è di 25°C. Naturalmente ci sono anche applicazioni in cui possono verificarsi temperature molto basse o molto alte. Poiché le condizioni della temperatura influenzano l’accuratezza del sensore, bisogna tenere conto anche dell’errore di temperatura. Per saperne di più sul comportamento termico dei sensori di pressione piezoresistivi clicca qui.

Accuratezza nel tempo: stabilità a lungo termine

I dati sull’accuratezza nelle schede tecniche dei prodotti forniscono informazioni sullo strumento al termine del processo di produzione. Da questo momento in poi l’accuratezza del dispositivo può cambiare. È del tutto normale. Il cambiamento che sorge nel corso del ciclo di vita del sensore viene normalmente indicato come stabilità a lungo termine. Anche in questo caso i dati si riferiscono alle condizioni di laboratorio e di riferimento. Questo significa che pur con estesi test condotti in laboratorio la stabilità a lungo termine indicata non può essere necessariamente determinata in modo preciso per le condizioni di utilizzo reali. Infine, bisogna fare attenzione ad una serie di fattori: le condizioni di temperatura, le vibrazioni o le pressioni stesse sopportate dal sensore, influenzano l’accuratezza nel corso del ciclo di vita del prodotto.

Per questi motivi consigliamo di controllare una volta all’anno i sensori di pressione per garantirne la conformità alle specifiche previste. Occorre esaminare i cambiamenti del dispositivo in termini di accuratezza. Di solito è sufficiente monitorare il punto zero in assenza di pressione. Se si osservano dei cambiamenti maggiori di quelli indicati dal produttore è probabile che il dispositivo sia guasto.

L’accuratezza di un sensore di pressione può essere influenzata da una molteplicità di fattori. È, pertanto, altamente consigliabile chiedere prima una consulenza completa presso il produttore: in quali condizioni si impiega il trasmettitore di pressione? Quali eventuali fonti di errore si possono presentare? Qual è il modo migliore di integrare lo strumento nell’applicazione? Come è stata determinata l’accuratezza indicata nella scheda tecnica? Così facendo puoi finalmente essere sicuro che, in qualità di utilizzatore, riceverai il trasmettitore di pressione che rispecchia in modo ottimale le tue esigenze in termini di accuratezza.