I picchi di pressione si verificano praticamente in tutti le tubazioni che conducono gas e sostanze liquide. Le pressioni che si generano nel giro di pochi millisecondi possono superare la pressione di sovraccarico dei trasmettitori di pressione utilizzati, rovinando questi ultimi.

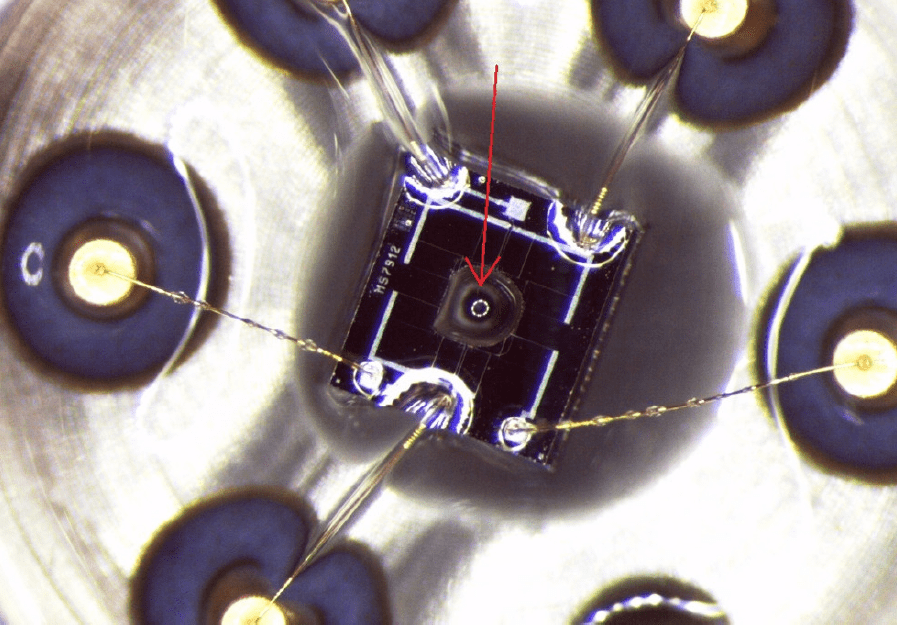

Solitamente ci si accorge dei picchi di pressione, ovvero pressioni molto elevate che durano per poco tempo, solo a danno avvenuto. I picchi di pressione sono la conseguenza di colpi di pressione e altri fenomeni fisici (cavitazione, effetto micro diesel) presenti ovunque si trasportino sostanze liquide o gas attraverso dei tubi. Tuttavia, i picchi di pressione con i gas sono meno rilevanti per via della loro relativamente alta compressibilità e solo di rado costituiscono un problema. Quando si parla di condutture dell’acqua si utilizza spesso anche il termine “colpo d’ariete”. Con questo termine si indica una variazione della pressione dinamica del liquido. Quando ad esempio si chiude velocemente una valvola, il flusso d’acqua si blocca all’istante. Questo provoca un’onda di pressione che percorre il mezzo in direzione opposta al flusso ad una velocità sonica per poi riflettersi di nuovo nel verso contrario. Nel giro di millisecondi si crea un forte aumento della pressione che può causare danni ai sensori di pressione e all’impianto (danni ai raccordi e ai fissaggi dei tubi, nonché alle pompe e alle loro fondazioni ecc.). In primo luogo, però, colpisce solitamente lo strumento di misurazione ed è su questo che ci concentreremo di seguito. I danni possono manifestarsi sotto forma di un minuscolo “colpo perforante” o sotto forma di deformazioni (vedi immagini 1 e 2).

Immagine 1: “colpo perforante” a seguito di un picco di pressione

Immagine 2: deformazioni dovute a picchi di pressione

Se la pressione applicata sul trasmettitore di pressione supera la pressione di sovraccarico, il trasmettitore subisce danni permanenti. Ci sono due possibili scenari: per quanto possa suonare paradossale, se con un picco di pressione si ha la distruzione totale dello strumento di misurazione è la conseguenza migliore che possa capitare, poiché in questo caso gli utenti si accorgono immediatamente del danno. Se, invece, a seguito di un picco di pressione il sensore si deforma semplicemente, questo continua a funzionare, ma fornisce soltanto misurazioni inaccurate. Le conseguenze economiche sono di gran lunga maggiori rispetto ad un sensore completamente rotto.

Ecco come evitare i danni causati dai picchi di pressione

La strada maestra per prevenire i danni causati dai picchi di pressione è integrare negli impianti gli smorzatori di pulsazioni o i riduttori di pressione. Altri mezzi, come ad esempio l’uso di valvole, non servirebbero a raggiungere l’obiettivo poiché le valvole sono troppo lente per reagire ai picchi di pressione che si generano in millisecondi.

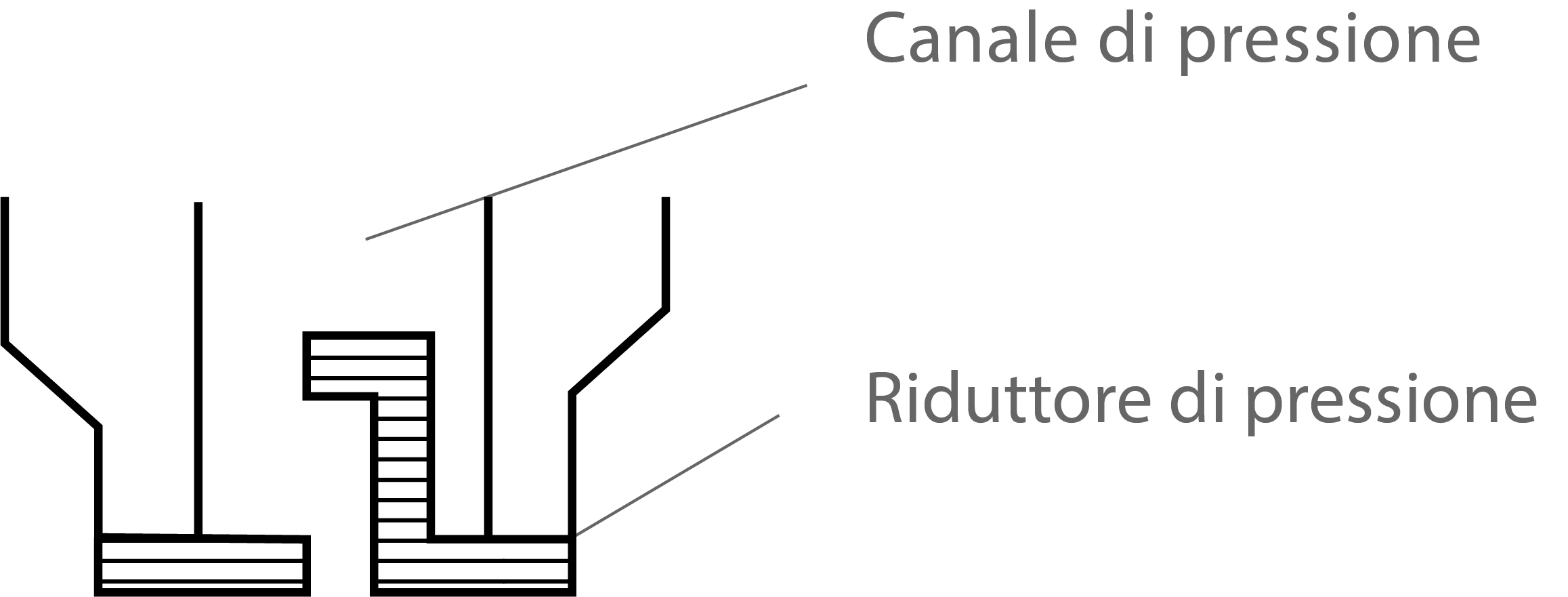

Lo scopo di un riduttore è ammortizzare i picchi di pressione, cosicché non superino più la pressione di sovraccarico del trasmettitore di pressione provocando dei danni. A questo proposito il riduttore viene posizionato nel canale di pressione prima della cella del sensore. Così facendo, i picchi di pressione non colpiscono più la membrana in modo diretto e incondizionato, dal momento che devono prima snodarsi nel riduttore.

Immagine 3: Canale di pressione con riduttore di pressione

Sulla base dell’ottima protezione fornita contro i picchi di pressione, l’utilizzo dei riduttori di pressione è la variante migliore, eppure non è priva di insidie. Soprattutto nel caso di sostanze con parti solide e parti in sospensione, infatti, si può verificare un blocco del canale di pressione per via delle calcificazioni e delle sedimentazioni. Come conseguenza si avrà un rallentamento del segnale di misurazione. Quindi, quando si utilizzano i riduttori di pressione in questo tipo di applicazioni, bisogna eseguire periodicamente dei controlli.

Una protezione supplementare contro i picchi di pressione può essere fornita da una maggiore resistenza di sovraccarico rispetto alla norma. Se questo sia consigliabile o meno dipende dalla singola applicazione: quando, ad esempio, sono richiesti valori di alta precisione, questi potrebbero non essere più raggiunti in caso di resistenza di sovraccarico molto elevata rispetto al campo di misurazione.